Bu yazıda yalın üretim tarihine ve yalın üretim sisteminde kullanılan araçlara dair bilgilerden bahsedeceğim.

Yalın Üretim Tarihi Nedir?

Geçmişte üretim ile ilgili önemli adımların atıldığı birçok dönüm noktası bulunmakla birlikte yalın üretim adına ilk başlangıç noktası tüm üretim sürecini entegre eden Henry Ford’tur diyebiliriz. Henry Ford 1913 yılında sürekli olarak birbiriyle değiştirilebilir parçaları standart iş ve hareketli taşıma ile birleştirerek sürekli akışın olduğu montaj hatlarının oluşturulmasını sağlamıştır. Sürekli akış, malzemelerin sürekli hareket halindeki bir sistemde işlem görerek bir sonraki üretim adımına taşındığı üretim metodudur. Bu metot çok başarılı olarak Ford Motor Company’nin 1908 ile 1927 yılları arasında 15 milyondan fazla Model T otomobil üretmesini sağlamıştır.

Bu sürecin Yalın Üretim Sistemi’nin oluşumuna nasıl bir katkısı olduğuna gelecek olursak;

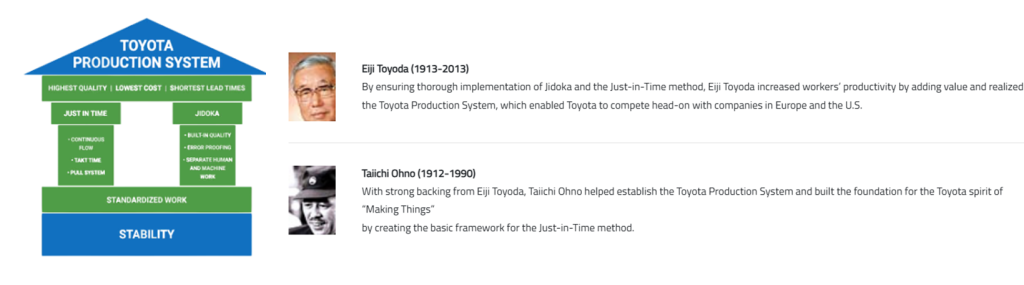

1926 yılında Sakiichi Toyoda Toyota fabrikasını kurarak Japonya’da otomobil üretmeye başlamıştır. 1950 yılında yeğeni Eiji Toyada Ford’un Rouge fabrikasına 3 aylık bir ziyarette bulunma fırsatı bulmuş ve kendileri adına çok önemli kazanımlar elde etmiştir.

O zamanki şartlar altında Ford’un fabrikasının yıllık üretim kapasitesi 8000 adet iken, Toyota fabrikasının kapasitesi ise 2500’dür.Japonya’nın 2. Dünya Savaşı sonrası hammadde ve insan kısıtının olması, üstüne bir de Japon pazarının seri üretim için çok küçük ve çeşitli olması, müşteri odaklılığın değil üretim odaklılığın ön planda olması Toyota’nın daha farklı bir üretim sistemi arayışına girmesine sebep olmuştur.

Toyota, yeni bir üretim yöntemi geliştirmek için kendi bünyesinde mühendis olarak çalışan Taiichi Ohno ile işbirliği yapmıştır. Taiichi Ohno’nun fikirleri ile Toyota Üretim Sistemi olarak da bilinen ,Toyota’nın üretim süreçlerini optimize etmek için geliştirilen entegre yönetim sistemi oluşturulmuştur ve bu sistem daha genel olan “yalın üretim sisteminin önemli bir öncüsü olarak kabul edilir.

1-Toyota Üretim Sistemi Nedir?

Toyota Üretim Sistemi (Toyota Production System/TPS), Toyota tarafından geliştirilen ve dünya çapında üretim verimliliğini artırmak için uygulanan bir üretim felsefesidir. TPS, özellikle Japon otomotiv endüstrisinde devrim yaratmış ve “Yalın üretim” olarak bilinen verimli üretim anlayışının temelini atmıştır. Toyota Üretim Sistemi’nin en önemli özellikleri, atıkların minimize edilmesi, sürekli iyileştirme (Kaizen), yüksek kalite ve esnek üretimdir. Aşağıdaki başlıklarda TPS’nin temel ilkeleri ve unsurları kısaca bahsedeceğim.

Just in Time (JIT) (Tam Zamanında Üretim) Nedir?

- Just-in-Time (JIT), ihtiyaç duyulan malzemelerin sadece ihtiyaç duyulduğu anda, gerektiği kadar ve doğru miktarda tedarik edilmesi ilkesine dayanır. Bu, üretim süreçlerinde envanterin minimumda tutulmasını sağlar ve malzeme israfını önler

- .JIT sayesinde, üretim sürecindeki her aşama, bir önceki aşamanın tamamlanmasından hemen sonra başlar ve bu da üretim hattında beklemeleri azaltır.

Jidoka (Otonomasyon) Nedir?

- Jidoka, kaliteyi her aşamada sağlama ilkesine dayanır. Bu felsefe, makinelerin ve işçilerin üretim sırasında hata tespiti yapmalarını sağlar. Eğer bir hata tespit edilirse, üretim durdurulur ve sorun çözülmeden üretime devam edilmez.

- Jidoka aynı zamanda, işçilerin üretim sürecinde hata bulma ve düzeltme sorumluluğu taşımasını teşvik eder.

Standart İş Nedir?

- İş standartları, belirli bir üretim işinin nasıl yapılması gerektiğini tanımlayan, sürekliliği sağlayan, verimliliği artıran ve kaliteyi güvence altına alan yazılı ve/veya sözlü kurallardır. İş standartları, her işin en verimli ve güvenli şekilde yapılabilmesi için işçi, makine ve malzeme kullanımının doğru bir şekilde belirlenmesini sağlar.

- Her işin en verimli ve güvenli şekilde yapılabilmesi için işçi, makine ve malzeme kullanımının doğru bir şekilde belirlenmesini sağlar.

Toyota Üretim Sistemi’nin uygulanması, sadece otomotiv endüstrisinde değil, birçok farklı sektörde de başarılı bir şekilde benimsenmiştir. Bu sistem, yüksek kalite, düşük maliyet ve yüksek verimlilikle üretim yapmayı mümkün kılarak, dünyadaki en büyük şirketlerden birinin başarı hikayesinin temelini oluşturur.

2-Yalın Kavramının Batıya Tanıtılması

1990 yılında MIT araştırmacıları James P. Womack, Daniel Jones ve Daniel Roos’un yazdığı “The Machine That Changed the World” kitabı, Toyota’nın başarısını analiz etmiştir ve bu yöntemi dünyaya “Lean” yani “yalın” olarak tanıtmıştır.

Kitap, yalın üretimin yalnızca otomotiv sektörü için değil, her tür organizasyon için uygulanabilir olduğunu göstermiştir.

3-Yalın Üretimin Küresel Yolculuğu

Yalın felsefe, zamanla ABD ve Avrupa’da yaygınlaşmaya başlamıştır. Otomotivin ardından sağlık hizmetleri, inşaat, yazılım geliştirme, lojistik gibi pek çok sektörde uygulanmıştır. ABD’de General Electric ve Boeing gibi dev firmalar, yalın sistemleri uygulamaya başlamıştır. Daha sonra sağlık sektöründe hasta bekleme süresini azaltmak için yalın süreçler benimsenmiştir.

Her sektördeki temel amaç aynıdır:

- müşteri odaklılık,

- israfların azaltılması,

- sürekli gelişimdir.

4-Temel Prensiplerin Evrimi ve Lean 2.0

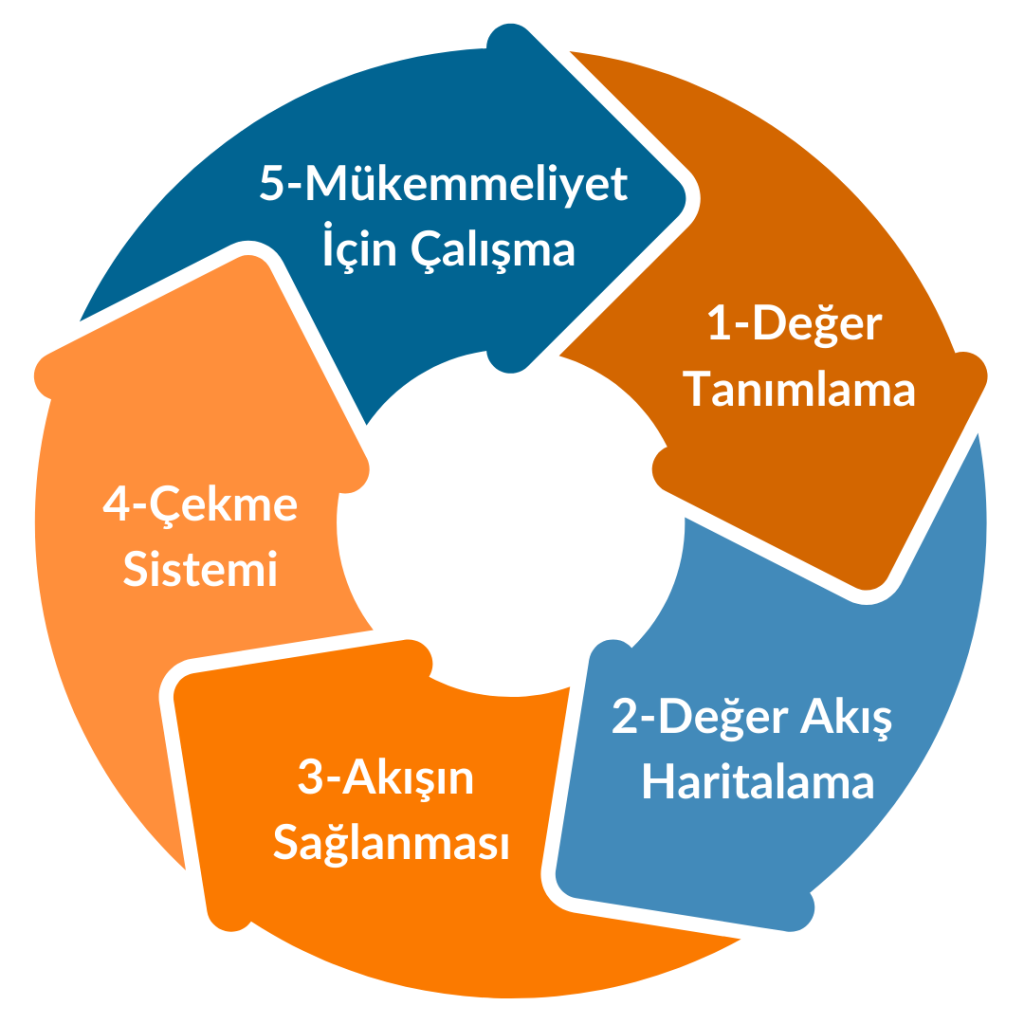

Yalın üretimin beş temel ilkesi şunlardır:

- Müşteri için değeri tanımlamak

- Değer akışını belirlemek

- Sürekli akış sağlamak

- Çekme sistemini kurmak

- Mükemmellik arayışı (Kaizen)

Zamanla bu prensipler dijitalleşmeyle birleşerek Lean 2.0’a dönüşmüştür. Artık yalın sistemler veri analitiği, sensör teknolojisi ve yapay zekâ ile entegre edilerek daha dinamik hale getirilmektedir.

5-Türkiye’de Yalın Üretim: Geçmişten Günümüze

Türkiye’de yalın üretim, özellikle 1990’lardan sonra otomotiv sektörünün etkisiyle yaygınlaşmaya başlamıştır. Büyük sanayi kuruluşları bu modeli benimsedikçe, KOBİ’ler ve diğer sektörler de yalına yönelmiştir. Bugün birçok üniversite ve danışmanlık firması, yalın üretim konusunda eğitimler vermekte ve firmaların dönüşümüne öncülük etmektedir.

Otomotiv: Toyota Türkiye, Tofaş, Ford Otosan ve Oyak Renault gibi firmalar yalın üretimin öncüsüdür.

Beyaz Eşya & Elektronik: Arçelik, Vestel ve Beko, üretim hatlarında yalın araçlar kullanır.

Savunma ve Makine: ASELSAN, TAI ve Hidromek gibi firmalar verimlilik ve kalite için yalın sistemleri uygular.

Gıda: Ülker, Eti ve Coca-Cola İçecek, üretim ve stok süreçlerinde yalın tekniklerden faydalanır.

Hizmet & Sağlık: Acıbadem, THY Teknik ve PTT Kargo gibi firmalar, operasyonel verimlilik için yalın uygulamalara yönelmiştir.

Yalın üretim, yalnızca üretim süreçlerini optimize etmeye yönelik bir sistem değil, aynı zamanda verimliliği, kaliteyi ve insan odaklı gelişimi esas alan köklü bir düşünce biçimidir. Sanayi Devrimi’nde temelleri atılan bu anlayış, Toyota ile birlikte sistematik bir yapıya kavuşmuş; zamanla tüm dünyaya yayılarak farklı sektörlere ve kültürlere uyarlanmıştır. Bugün yalın üretim, dijitalleşme ve sürdürülebilirlik gibi çağın ihtiyaçlarıyla birleşerek evrilmekte; şirketlere rekabet avantajı kazandırırken bireyler için de sürekli gelişimi destekleyen bir yaşam felsefesi sunmaktadır.